Vind direct de relevante artikelen voor jou

Op zoek naar een case, een artikel of een net verschenen actuele update? Of lees je graag iets over een specifieke branche? Lees hieronder meer. Of filter naar je behoefte.

Altijd op de hoogte blijven van de laatste ontwikkelingen?

Kennisartikelen

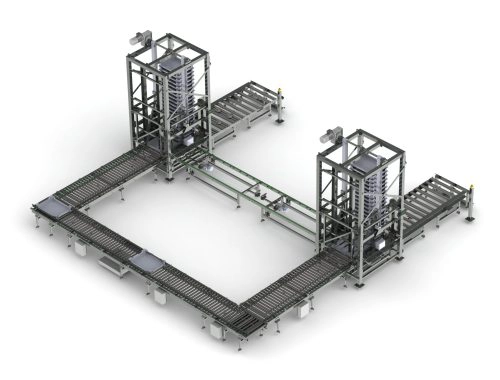

Automatische inpaklijn leidt tot een efficiënter en betrouwbaarder proces

20-01-2023Saint Gobain Voor Saint Gobain in Born is ARCO aan de slag gegaan met het ontwikkelen en implementeren van een geautomatiseerde inpaklijn. Saint Gobain is een internationale organisatie die gespecialiseerd is in lichte en duurzame bouwmaterialen. Met locaties in meer dan 76 landen en met ruim 166.000 medewerkers is Saint Gobain een van de koplopers in de ontwikkeling van lichte en duurzame bouwmaterialen voor uiteenlopende branches over de hele wereld.

Robot palletiser: een praktisch voorbeeld

03-01-2023

ARCO en VDL Insect Systems zetten volgende stap in het versnellen van de insectenindustrie

29-11-2022

VDL Insect Systems kiest voor ARCO

03-08-2022Grote verhuisplannen voor ARCO Solutions uit Horst geslaagd

15-07-2022

Wat voegt een rollenbaan toe voor je bedrijf?

06-04-2022ARCO steunt initiatief noodtransport voor Oekraïne

24-03-2022ARCO aanwezig bij Fruit Logistica Berlijn 2022

14-02-2022

ARCO helpt jonge ondernemers van het Dendron College

22-12-2021

Flexibel automatiseren met robots in de industrie

15-12-2021Onze klant: Laura Metaal Laura Metaal is een bedrijf dat al vanaf 1937 in de metaalbewerking en metaalhandel zit. Een van de werkzaamheden die bij Laura Metaal wordt uitgevoerd, is het sorteren van restplaten die van Tata Steel afkomstig zijn. Tata Steel produceert grote hoeveelheden metalen platen en de reststukken daarvan komen bij Laura Metaal terecht. Hier worden deze restplaten gesorteerd op kwaliteit, waarna ze terug de handel in kunnen.

Wat lees je hier graag?

Mis je nog iets in ons kenniscentrum qua informatie? Laat het ons gerust weten.

Neem contact opWat onze klanten over ons zeggen

Wil je meer over ons weten?

Neem vrijblijvend contact met ons op en samen bespreken we alle mogelijkheden.

Storing? Neem contact met ons op

Onze technische experts zijn altijd op zoek naar een nieuwe uitdaging. Loopt je bedrijf tegen problemen aan waar nog geen oplossing voor is? ARCO komt met innovatieve oplossingen op maat.

- Onze kennis is jouw kennis

- Wij staan nooit stil

- Verder dan de beste oplossing